A modern új energia járművek fokozatosan keményen dolgoznak a tervezési folyamatban, amelyek közül az egyik az autó kürthálózata, a hagyományos fémkürtháló durva megjelenési követelményei vannak, és a hálószükségletek nem túl szigorúak, tehát a feldolgozott háló viszonylag nagy, a távolság széles, ez a folyamat alacsony feldolgozási költségekkel, gyors sebességgel, egyszerű személyi elrendezéssel, a hátrányos helyzet, hogy a háló a fúrás, nem pedig könnyebben defort. A magas penészköltség miatt sok feldolgozó gyártó várja a szilvát, hogy megszüntesse a szomjúságot.

Amaratási folyamatalkalmazza a kémiai maratási folyadékfeldolgozás módszerét, amely kombinálhatja a bélyegzés és a lézer előnyeit, és feldolgozhatja az ultravékony anyagot egységes hálóval, nincs burrs, göndör és függőleges lyukfal. Az autó kürt nettó termékeinek komplex alakja további költségek, sima és egyenletes burrok nélkül is maratható, és a síkosságot 0,02 alatt tartják.

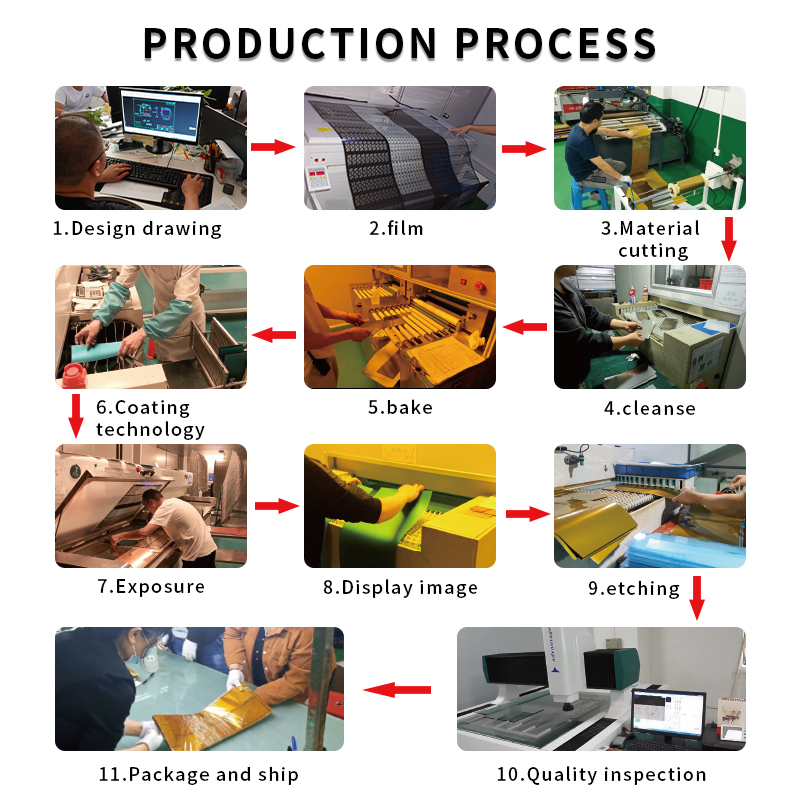

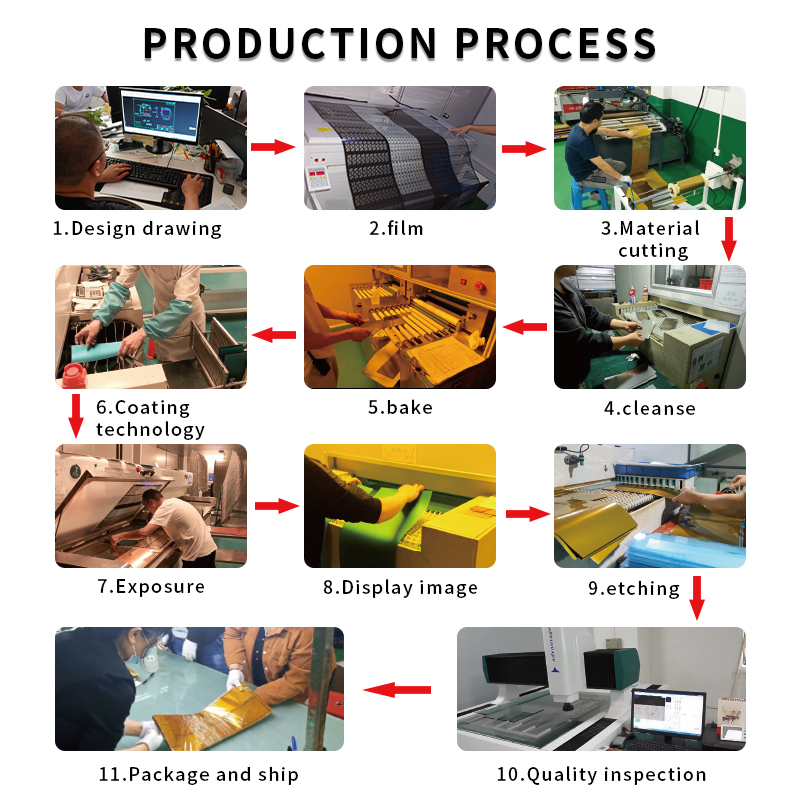

Az anyag, a rozsdamentes acél meghatározásának első lépése az egyik leggyakrabban használt anyag, jó korrózióállóság és szilárdság miatt, amely alkalmas az autó kürtháló burkolatának előállítására. Az autó kürthálózatának burkolata során a fémszubsztrátot először alaposan meg kell tisztítani, hogy eltávolítsák az olajat és a szennyeződéseket a felszínen, és biztosítsák a későbbi folyamat minőségét. A következő lépés a fényérzékeny tinta felhordása, miután a szubsztrátot megtisztították, egy fényérzékeny tintát egyenletesen kell felvinni a fém felületére, amely megkeményedik az expozíciós folyamat során, hogy védőréteget képezzen. A következő lépés az expozíció, ahol a tervezett filmet fényérzékeny tintával bevonva a fém mindkét oldalára helyezik, és ultraibolya fényben vannak kitéve, így a film mintája átkerül a fém felületére. Az expozíció után a fémlemezt kidolgozták, és eltávolítják a takarékos fényérzékeny tintát, kitéve a mögöttes fémrészt és elkészítve azt maratáshoz.

Ezután jön a kémiai korrózió, amely egy speciális kémiai maratási oldatot használ a fém kitett részének maratására a kívánt hálómintázat kialakításához. Ez a folyamat nagy pontosságot ér el, és elkerüli a lézer vagy a bélyegzés hátrányait. Általában professzionális maratási berendezésekkel fejeződik be, és a teljes igazolási folyamat ciklus körülbelül 5-7 nap. Az őrlés és a permetezés végső folyamata: a befejezés utánrézkarc, meg kell csiszolni a háló burkolatát a burrok eltávolítása és a megjelenés minőségének javítása érdekében; Ezután permetezik a korrózióállóság és az esztétika fokozása érdekében.

A tudomány és a technológia fejlődésével a hangszóró hálófedélének termelési folyamata magasabb pontosság, világosabb és jobb megjelenés irányában alakul ki.

English

English  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик